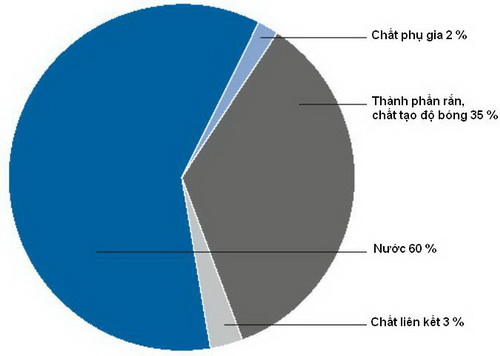

1. Tram là gì:

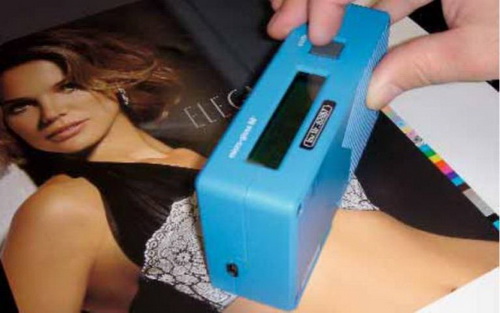

Nếu ai chưa biết thì hãy cầm thử một tờ báo hay tạp chí lên, nhìn kỹ vào những bức ảnh người được in trên đó. Ta sẽ thấy hình ảnh được in dưới dạng những chấm to nhỏ khác nhau, các chấm đó gọi là tram.

.jpg?1)

Tram là điểm ảnh. Như anh admin đã nói, để tái tạo lại hình trên tờ in người ta không thể làm như trên một tờ giấy ảnh được. Ở giấy ảnh sự chuyển đổi tầng thứ (-> sự đậm nhạt đó!) của hình ảnh được thể hiện bằng các lớp hóa chất sau khi được rọi (giống như phơi bản in) và đem đi tráng (rửa ảnh đó!). Còn ở tờ in, giấy in là giấy bình thường nên để thể hiện được tầng thứ hình ảnh, người ta phải phân điểm ra (tram, tiếng Pháp là tramme), các điểm này sẽ thay đổi về diện tích tùy theo vùng hình ảnh đó đậm hay nhạt, đậm thì điểm tram sẽ to, còn nhạt thì điểm tram sẽ nhỏ. Và tất nhiên những hạt tram này sẽ rất nhỏ đủ để đánh lừa mắt người, làm cho ta nhìn hình ảnh trên tờ in cứ như là ảnh chụp. Tram càng nhỏ thì độ phân giải tram (tầng số tram) càng cao và ngược lại. Tất nhiên, khi tầng số tram nhỏ quá thì mắt người sẽ thấy điểm tram liền, như in báo nè, hay in lụa nè.

Vậy thì, suy cho cùng, hầu như những thiết bị dùng để tái tạo hình ảnh bằng cách phân ra thành nhiều điểm đủ nhỏ để lừa mắt người, và in phun, in laser, hay màn hình máy tính cũng vậy thôi, chúng chỉ khác nhau cách phân điểm và các thể hiện những điểm đó, việc phân điểm hình ảnh chỉ làm cho hình ảnh xấu đi, nhưng không còn cách nào khác, vì khi in ngươi ta không thể in chổ này lớp mực dày hơn để thể hiện vùng đậm hơn, chỗ kia lớp mực mỏng hơn để thể hiện vùng nhạt, mà chỉ có một độ dày lớp mực cho trên tất cả vùng in, và vì thế phải phân điểm như đã nói ở trên.

2. Tram để làm gì?

Một hình ảnh thì có chỗ sáng, chỗ tối, chỗ đậm, chỗ lợt. Để in ra, ta cần phải in được những lớp mực dày mỏng khác nhau tương ứng với chỗ đậm lợt trên hình ảnh. Tuy nhiên, các phương pháp in hiện nay chỉ cho phép in được lớp mực có độ dày như nhau, do đó, để giải quyết vấn đế, người ta đã nghĩ ra một giải pháp: [color=red]thay vì in những lớp mực có độ dày mỏng khác nhau để tái tạo hình ảnh, người ta sẽ chia và in tấm ảnh bằng những điểm nhỏ (gọi là điểm tram), điểm tram nhỏ thì vùng đó sẽ sáng hơn, điểm tram lớn thì vùng đó tối hơn. Khi nhìn vào hình ảnh, mắt ta sẽ có cảm giác hình ảnh có độ sáng tối như hình ảnh gốc.

Như vậy, tram dùng để in các hình ảnh có độ đậm lợt, sáng tối.

.jpg?1)

Trước khi Tram hóa

.jpg?1)

Sau khi Tram hóa

Khi nói đến tram hóa và màu sắc trong ngành in, người ta không dùng hệ màu HSB (Hue, Saturation, Brightness), RGB,... mà dùng hệ màu CMYK. Hệ màu CMYK bao gồm những màu sắc được tạo thành do sự phối trộn 4 thành phần màu mực Xanh (Cyan), Đỏ cánh sen (Magenta), Vàng (Yellow) và Đen (bLack).

Tại sao khi in ta dùng hệ màu CMYK mà không dùng RGB?

Chúng ta bắt đầu từ việc nhìn màu của mắt người. Để nhìn thấy, chúng ta cần có ánh sáng. Mắt người nhìn thấy một vật là do đã có ánh sáng (từ đâu đó không biết, mặt trời, đèn pin, đèn cầy hay ... màn hình điện thoại di động smiley) chiếu đến vật và phản xạ từ vật thể truyền đến mắt.

Ánh sáng là các sóng điện từ có bước sóng từ 400-700nm. Mỗi sóng điện từ có bước sóng khác nhau khi truyền đến mắt sẽ cho ta cảm giác màu sắc khác nhau. Nói chung vùng quang phổ của ánh sáng khả kiến có thể được chia làm 3 vùng chính: Blue (từ 400-500), Green (từ 500-600) và Red (từ 600-700). Những tế bào hình nón trong võng mạc của mắt người cũng có 3 loại nhạy tương ứng với 3 màu này (võng mạc mắt người có 2 loại tế bào: tế bào hình que: nhạy với cường độ ánh sáng (cảm nhận tối hay sáng) và tế bào hình nón (dùng để cảm nhận màu sắc)).

Hệ màu RGB

Chúng ta nhìn thấy một vật có màu này hay màu kia là do bề mặt của vật phát xạ hoặc phản xạ ra các sóng ánh sáng có các thành phần RGB khác nhau. Vật có màu trắng khi các thành phần này bằng nhau và có màu ... đen thui khi vật hấp thụ hoàn toàn ánh sáng chiếu tới. Một trái táo có màu đỏ vì bề mặt vỏ táo đã hấp thụ phần lớn các sóng ánh sáng có bước sóng nắm trong khoảng màu Blue và Green và phản xạ phần lớn các sóng ánh sáng nằm trong vùng màu Red. Bằng cách thay đổi tỉ lệ các màu RGB, người ta có thể tạo ra vô số màu khác nhau, và cách tổng hợp các màu từ 3 màu (nguồn sáng) RGB gọi là tổng hợp màu cộng (gọi là tổng hợp màu cộng vì các màu được sinh ra từ 3 màu RGB sẽ sáng hơn các màu gốc - additive color). Các màu được sinh ra bằng cách tổng hợp 3 màu cơ bản RGB gọi là hệ màu RGB.

Việc tổng hợp màu RGB chỉ có thể thực hiện trên các vật có khả năng phát ra ánh sáng (ví dụ: màn hình ti-vi, projector...). Trong ngành in, chúng ta in lên các vật liệu như giấy, nhựa, sắt thép đồng nhôm, ny lông smiley nói chung là những vật không có khả năng phát sáng mà chỉ phản xạ ánh sáng từ các nguồn sáng chiếu tới, do đó để cho vật có màu này hay màu kia, ta phải làm thế nào để loại bỏ bớt (trừ bớt) một lượng màu RGB trong thành phần ánh sáng phản xạ lại từ bề mặt vật thể. Mực in khi in lên (giấy chẳng hạn) đóng vai trò như một kính lọc, sẽ hấp thụ một lượng màu RGB và do đó sẽ tạo ra màu sắc cần thiết. Cách tổng hợp màu này gọi là tổng hợp màu trừ (subtractive color).

Tại sao lại là 3 màu CMY mà không là màu khác? Vì mỗi màu trong bộ 3 CMY có khả năng hấp thụ hòan toàn 1/3 quang phổ và phản xạ lại 2/3 còn lại. Màu xanh Cyan hấp thụ hoàn toàn màu Red, màu đỏ Magenta hấp thụ hoàn toàn màu Green và màu vàng Yellow hấp thụ hoàn toàn màu Blue của ánh sáng (cái này là trên lý thuyết và áp dụng cho mực in lý tưởng smiley).

Hệ màu CYMK

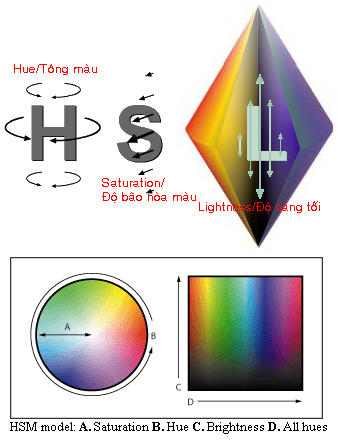

Nói thêm về hệ màu HSL

(HSL hay HSB là một) Thực chất đây là một cách biểu diễn màu sắc của hệ màu Red Green Blue theo các thông số về tông màu (H), độ bão hòa màu(S) và độ sáng (Lightness hay Brightness) cho nên hệ màu này chủ yếu dùng để biểu các giá trị màu thông qua các thiết bị phát ánh sáng màu như màn hình máy tính Được ứng dụng trong các chương trình xử lý Photoshop ảnh chẳng hạn(Công cụ Hue/Saturlation đó). Cho nên hệ màu này ko phải là hệ màu để in được (cần phải qua thông công thức chuyển đổi hệ màu RGB -->CMYK).

Còn màu K (bLack) ở đâu ra? Theo lý thuyết việc in màu chỉ cần dùng 3 màu cơ bản là CMY, tuy nhiên, thực tế các màu đều không hấp thụ hoàn toàn 1/3 quang phổ, do đó khi in chồng 3 màu lên nhau cũng không cho ra được màu đen. Màu đen được thêm vào nhằm làm tăng độ tương phản của hình ảnh và làm giảm bớt lượng mực CMY sử dụng. Các màu được sinh ra bằng cách tổng hợp các màu CMYK gọi là hệ màu CMYK.

3.Phân loại Tram

Tram AM và tram FM và tram Hybrid

+ Tram AM (Amptitude Modulation) nghĩa là tram hóa theo biên độ. Kiểu tram này có đặc điểm:

- Tâm các điểm tram cách đều nhau

- Diện tích điểm tram thay đổi theo mật độ (độ đậm lợt) của hình ảnh

- Hình dáng hạt tram: tròn, vuông, kim cương,..

- Diện tích điểm tram thay đổi theo mật độ (độ đậm lợt) của hình ảnh

- Hình dáng hạt tram: tròn, vuông, kim cương,..

Đây là kỹ thuật tram được sử dụng từ khi chế bản còn sử dụng máy chụp quang cơ, theo đó hạt tram được tạo ra qua một quá trình chụp, ép phim khá phức tạp và sử dụng một thiết bị đặc biệt gọi là kính tram. Quá trình tram hóa ứng dụng hiện tượng nhiễu xạ ánh sáng, và tùy theo loại kính tram sử dụng mà ta có các kiểu tram dạng hình vuông, đường thẳng, kim cương...

Ngày nay nhờ sự phát triển của khoa học kỹ thuật, quá trình chế bản đã được thực hiện bằng máy tính và các thiết bị hiện đại, hình ảnh được tram hóa trên máy tính và sau đó có thể được ghi lên phim (CTF) hoặc kẽm (CTP). Do cấu tạo và bản chất của quá trình ghi trên máy ghi, điểm tram trên phim được tạo hình bởi rất nhiều điểm nhỏ . Mỗi hạt tram là tập hợp nhiều điểm ghi nhỏ, kích thước các điểm này tùy thuộc vào độ phân giải của máy ghi.

Hình minh họa cấu tạo của 1 điểm tram AM được ghi từ máy ghi

Hạt tram trên phim

.jpg?1)

Đến lúc này người ta mới phát triển thêm một kỹ thuật tạo tram mới, kỹ thuật tạo tram FM (Frequency Modulator). Trong kỹ thuật này, hạt tram cũng được tạo thành từ các điểm ghi cực nhỏ, nhưng thay vì các điểm này tập trung sắp xếp cạnh nhau như tram AM, chúng được phân bố một cách ngẫu nhiên trên toàn bộ diện tích điểm tram. Điều này cho phép tái tạo những hình ảnh có chi tiết sắc nét hơn, mặt khác do cấu trúc hạt phân bố ngẫu nhiên nên tram FM không có góc xoay tram, từ đó không còn hiện tượng moire khi in chồng màu.

+ Tram FM

.jpg?1)

So sánh tram AM và FM

Một kỹ thuật tram tiên tiến hơn nữa gọi là kỹ thuật tram "lai" - hybrid, là sự kết hợp giữa tram AM và tram FM nhằm kết hợp khả năng tái tạo tối ưu hình ảnh trên từng vùng mật độ sáng, trung gian và tối của hình ảnh. VD: tram Spekta, Stacatto, ...

+ Tram hybrid là loại lai giữa AM và FM nhằm tận dụng ưu điểm của mỗi loại (vd Screen, sublima của AGFA,..)

4. "Làm tram" như thế nào?

Một phần mềm trên hệ thống chế bản gọi là RIP sẽ chịu trách nhiệm tách màu và tạo tram cho từng màu in.

VD tạo trame để in lụa , thông thường khi làm trame để in lụa thì bạn phải chuyển nó sang dạng grayscale để khi xuất ra phim in lạu cho phim được đen, thông thường độ phân giải để tạo trame là 300, cách thực hiện: với corel bạn chọn đối tượng muốn tạo tram->vào bitmaps->convert to bipmaps->chọn Grayscale, và độ phân giải 300 trở lên->ok, sau đó bạn vào bitmaps->color transfrom->halftone->chỉnh thông số bên trong tùy theo ý bạn với photoshop thì bạn vào image->mode->grayscale->image->mode->bitmaps->use->halftone Screen-> ok và tùy chỉnh các thông số theo ý bạn. một lưu ý khi tạo trame màu grayscale càng nhạt thì độ trame càng thưa. ngoài ra trong photoshop con mot phan làm trame ở trong mục filter và làm giống như corel , AI cũng tương tự.

5. Một số thuật ngữ chuyên ngành:

- "Xuất tram bao nhiêu?" Đây là câu hỏi cửa miệng của những nơi xuất phim hay ghi kẽm, ý muốn hỏi độ phân giải tram ta cần xuất ra như thế nào. Vậy độ phân giải tram là gì? Là số điểm tram trên một inch chiều dài, độ phân giải tram càng lớn thì hình ảnh in ra càng mịn màng. Tuy nhiên, xuất tram bao nhiêu còn tùy thuộc bạn muốn mang về in kiểu gì. Thông thường, xuất phim in offset trên giấy couche thì xuất tram 175, giấy ford thì xuất tram 150, kéo lụa hình ảnh thì xuất 80-100. Một số nơi sử dụng công nghệ CTP ra kẽm trực tiếp thì có thể xuất ra tới 300dpi.

- Góc tram bao nhiêu? Góc tram là góc tạo bởi một hàng điểm tram so với cạnh tờ in, đo bằng độ.

.jpg?1)

- Góc tram thì có ý nghĩa gì? Khi in chồng màu, người ta sẽ quan tâm đến góc tram của từng lá phim. Nếu xuất sai góc tram thì khi in ra có thể bị "moire".

- Moire là gì? Khi in chồng 2 tram lên nhau, sẽ xuất hiện các vệt sọc trên hình ảnh do tương quan về vị trí của các hạt tram

.jpg?1)

Để hạn chế hiện tượng này, người ta áp dụng nhiều cách như in các màu in ở các góc khác nhau, xuất tram in với độ phân giải cao hơn, hoặc dùng các loại tram có hình dạng, kích thước và sự phân bổ đặc biệt theo một giải thuật nào đó.